データ活用実証事業レポート(株式会社ゼンキンメタル&株式会社日本ハイソフト)

2024年12月26日

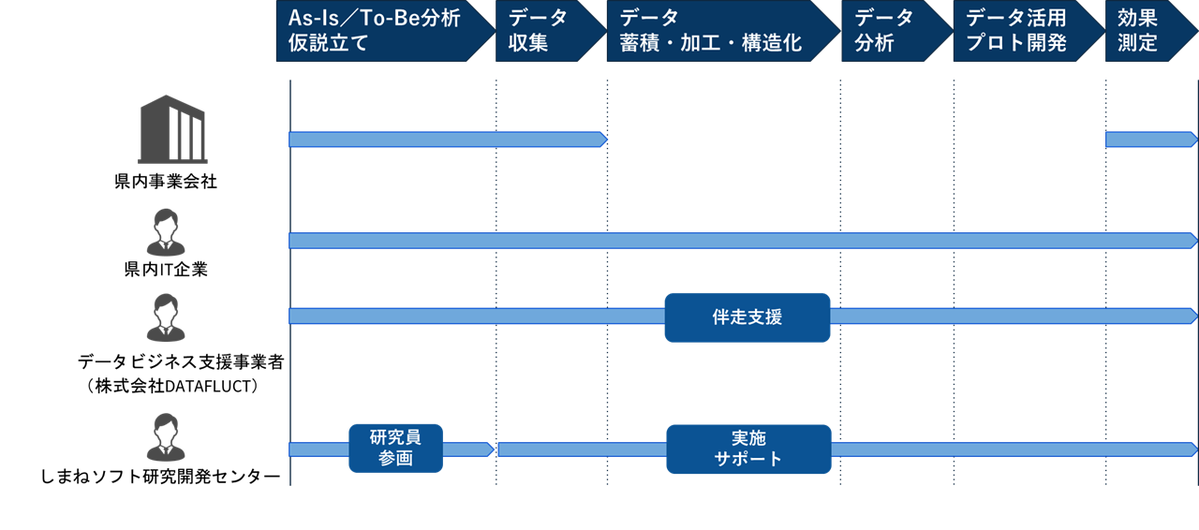

公益財団法人しまね産業振興財団 しまねソフト研究開発センター(ITOC)では、令和5年度から令和6年度にかけて「データ活用実証事業」を公募により実施いたしました。本レポートでは、「株式会社ゼンキンメタル」ならびに「株式会社日本ハイソフト」に委託した実証内容について紹介します。

事業概要

昨今あらゆる業種において競争が激化し、社会的な環境の変化が著しく、さらには人口減少による人手不足が深刻化する中、企業においては、競争力の強化と維持のため、既存事業の課題解決や顧客への新たなサービス提供など、企業変革が必要となっています。そこで、しまねソフト研究開発センターでは、県内の事業者とIT企業に委託し、企業変革の打ち手として特に有用とされるデータ活用により、県内事業者の課題解決及び新たなサービス創出に取組み、その有用性を実証するデータ活用実証事業を実施することとし、事業の委託先を公募しました。

詳細は「令和5年度 データ活用実証事業の公募」を参照ください。

採択事業者

(事業会社) 株式会社ゼンキンメタル

雲南市にて薄物精密板金加工、医療機器組立をおこなう製造業

(IT企業) 株式会社日本ハイソフト

データビジネス支援事業者

「データを商いに」をビジョンに掲げ、埋もれていたデータから新たな価値を生み出し、社会課題を解決するデータビジネス事業者です。

誰もがデータを有効活用することで持続可能な意思決定をすることができる世界の実現を目指し、需要予測によるロスの削減、持続可能な都市計画、脱炭素に向けた行動変容など世界基準の課題に着目した自社サービスも展開しています。

本社所在地:東京都渋谷区桜丘町1-4 渋谷サクラステージ SHIBUYA サイド SHIBUYA タワー7階

代表者:代表取締役CEO 久米村 隼人

設立:2019年1月29日

資本金:14億9,712万円(資本準備金含む)

しまねソフト研究開発センター

専門研究員の高木丈智が、仮説立て、データ収集~構造化~分析など一連の取組みを伴走サポートしました。

取り組みテーマ

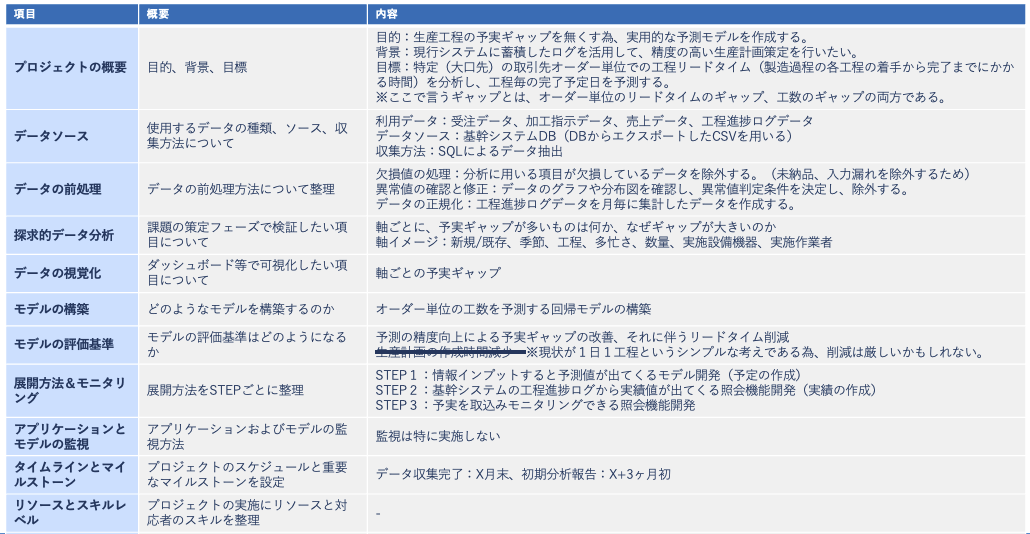

株式会社ゼンキンメタル(以下「ゼンキンメタル」)と株式会社日本ハイソフト(以下「日本ハイソフト」)は、データ活用実証事業を通じて、オーダー単位での生産工程を様々な角度から分析し、行程ごとの作業時間の予実ギャップが多いものをピックアップする。ギャップの原因を明確にしたうえで、各種プロセスの案件ごとの作業時間予測モデルを作成し、効果を検証する。その際、予測が困難なフェーズと予測可能なフェーズをあらかじめ切り分けるなど、実用的なモデル作成を目指す。

テーマ設定の背景

採択事業者が本事業で取り組むテーマを設定した背景を以下に記します。

- ゼンキンメタルは、社内で平準化生産を創り出す方針を策定。一方で、生産計画の精度にはいまだ向上の余地があると考えており、稼働開始後4年が経った現行システムに蓄積したログを活用して、精度の高い生産計画策定を行いたい。

- 日本ハイソフトは、データ活用による課題解決のノウハウとスキルを向上させたい。

実施期間

令和5年10月1日 ~ 令和6年10月31日

実施内容

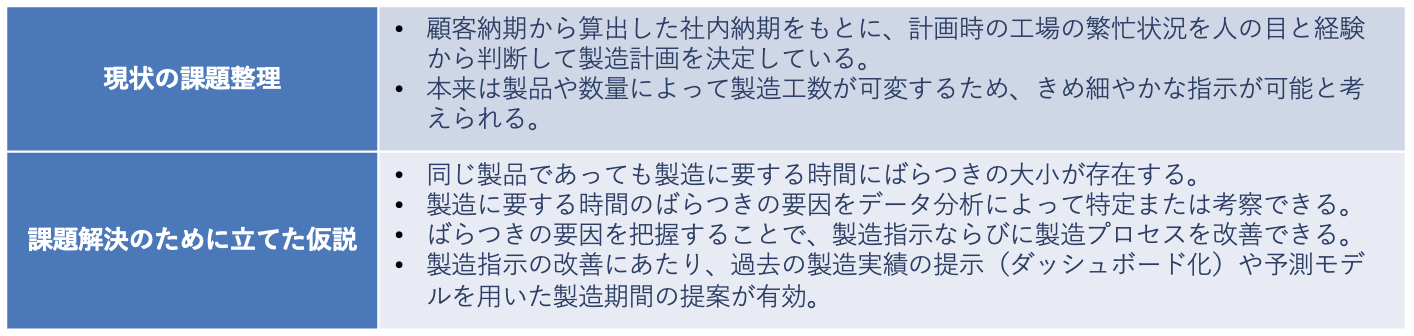

現状の課題整理と仮説設定

製造指示の改善にあたり、過去の製造実績の提示(ダッシュボード化)や予測モデルを用いた製造期間の提案が有効となると考え、仮説を検証すべく仮説検証の計画を立てました。

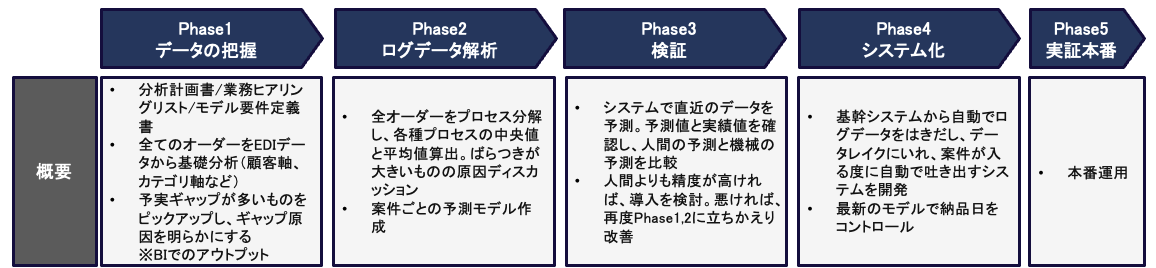

課題解決に向けた実証計画

整理した課題及び仮説設定に基づき、実証計画をフェーズ分割して定義しました。

本レポートでは4つのフェーズのうち、本事業期間に実施した「Phase1 データの把握」と「Phase2 ログデータ解析」について掲載します。

Phase1. データの把握

データ分析計画書を作成するとともに業務ヒアリングを実施。関係者で分析作業の目的や実施内容をすり合わせるとともに、基礎分析の前提となる情報を得るための情報収集を現場ヒアリングを通じて実施しました。その後、既存システムから分析に必要となるデータを抽出して、分析を行うためのデータのアセスメントならびに前処理を行いました。

分析計画

データ収集・前処理

ゼンキンメタルの既存システムから対象および抽出期間を設定してデータ収集を行い、収集したデータを確認しながら、分析作業に適したデータとなるよう前処理を行いました。

作業時間の算出

収集した工程進捗ログデータには、加工指示に対して実施された作業工程ごとに1レコードに作業の開始、終了(場合によって中断や再開)がそれぞれ記録されていました。工程を完了するために要した「作業時間」を算出するため、加工指示を表すキー情報と工程を表すキー情報をもとに記録された開始と終了の日時から作業時間を算出しました。

データの除外

工程進捗ログデータの確認結果をもとに現場担当者からのヒアリングを行い、作業時間のばらつきを計算する際に適切でない条件を整理しました。整理した条件ごとにばらつき計算のノイズが小さくなるようデータを除外しました。

<現場ヒアリングにより整理された条件の例>

・未完了、日跨ぎ、試し曲げ、再製作、組立、同じ大工程が複数出てくる場合、指示書差し替え

データ加工

工程進捗ログデータを確認したところ、加工指示に対して同じ工程のログデータが確認されたが、現場担当者からのヒアリングから加工指示の分割により記録されたデータであることが分かりました。そこで、データの蓄積ルールと集約方法を整理して重複するデータから実態に即した作業時間が算出できるようデータを加工しました。

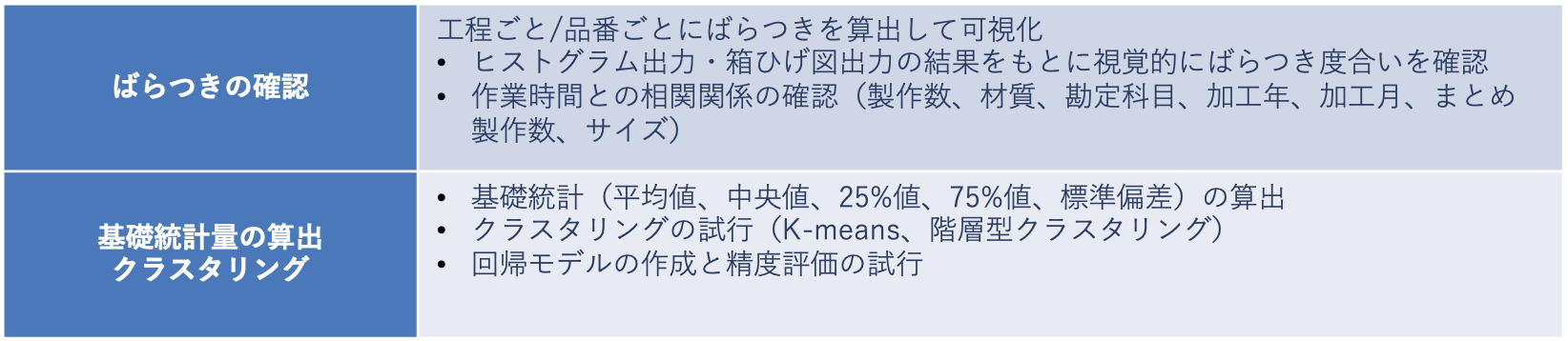

また、ログデータは「工程=使用した機械設備」の単位で記録されていたましたが、「大工程」単位でも作業時間のばらつきを把握できるよう「大工程」の単位で作業時間を集計しました。

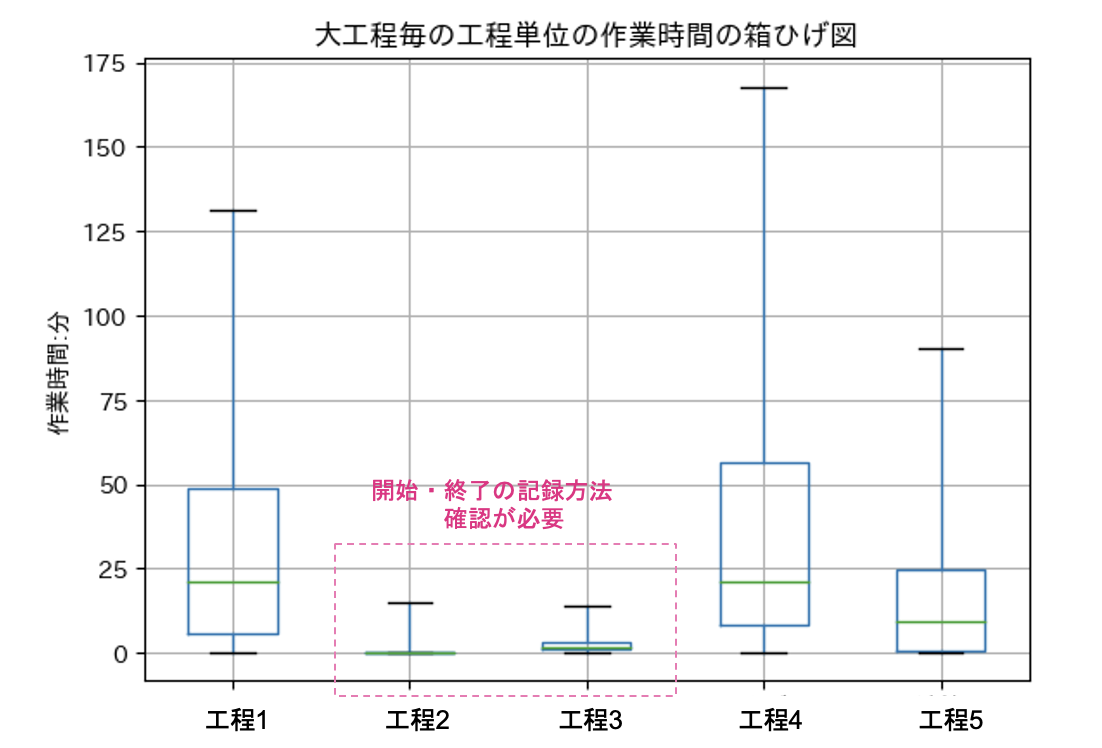

Phase2. ログデータ解析

分析計画に基づき、下表の内容で探究的データ分析に取り組みました。作業時間の予測モデル開発のためのインプットを得るべく、分析の過程で得られたデータの集計結果や、可視化されたデータの状況をもとに「ばらつき」の程度や軸ごとの傾向について分析担当と現場担当で考察と再度の分析を繰り返しました。

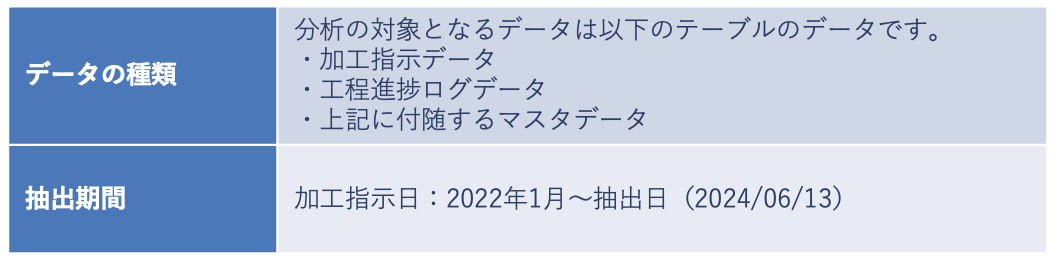

|

|

得られた知見、苦労した点や気づき

本事業を通じて得られた知見、苦労した点や気づきについて、実施事業者から寄せられた内容を以下に記します。

[ゼンキンメタル(事業会社)]

統計的な手法を用い、実績に対する分析/検証、見える化が可能である事を認識した。

今後の工程指示に対する、【あるべき姿】【目指す姿】をイメージ付けできた。

IT企業より以下の成果について提供を受けた。

・データの図示化(見える化)

・データから見えた現状及び諸課題

その上で事業者として一番の課題認識は、【精度向上のため工場運用見直し】を痛感した。

現基幹システムを構築、導入した際の経営判断として、データ入力環境(各職場における端末設置台数、バーコード読み取り回数)に一定の制限を設けた事による影響をデータ分析の結果により改めて認識した。

合わせて生産計画立案時、工程毎の生産リードタイムの違い(自働化工程とマニュアル工程差)について、今後の方針を明確しなければならない。

今回の実証事業において、一般的な見える化よりさらに進み、頭の中では何となく理解している事が、明確に図示化された事は大きな成果だと感じた。

[日本ハイソフト(IT企業)]

分析計画書の作成を行うことで、データ分析の一連の流れを理解することができた。

収集したデータを加工・整形する為の技術習得に苦労した。

データのばらつき度合いの数値化および可視化の方法を学んだ。また、プログラミングの場面においては、生成AIの利用が効果的であることが分かった。

基礎統計の結果から何を読み取れば良いかの視点を学んだ。具体的には、データの平均値や中央値、ばらつき度合い、分布の形などから、データの全体像の把握方法、およびデータの特徴の読取り方を学ぶことができた。

一般的な正解はない中で、その時点での結論を導いていくことに難しさを感じた。具体的には分布から読み取って工程毎の妥当な作業時間を導く際に、一般的な統計の手法(基礎統計など)に対する基礎知識が不足していたことと、どの手法を利用することが有効か判断する知見がないことが難しさ感じる要因だったと考えている。

また、次の分析の方向性や分析手法を決めていく点は、具体的にどういう手法があるのかキーワード(箱ひげ図、階層型クラスタリング、kmean法 等)を助言頂けたため、Webで調べて進めることができた。

データ活用の有用性

データ活用の有用性について、実施事業者から寄せられた内容を以下に記します。

[ゼンキンメタル(事業会社)]

現行システム開発元である日本ハイソフト様の協力の下、保存していたログを分析、また分析過程でデータ活用を進める上での課題が判明した。これらを解決し分析結果から生産活動の実情が詳らかにされることに加えて、データに基づき生産計画を支援するシステムを実現する事で、生産計画立案または指示の改善に伴う生産性の向上即ち経営改善への寄与を期待している。

日本ハイソフト様からの協力の下、限られたリソースの中で検証を推し進める事が出来た。

データを単に数値出力するのでは無く、グラフなどを用いる事で視覚としてイメージする事の重要性を改めて実感した。またデータ範囲、精度が重要なファクターになり得る事を理解した。

本事業に取り組んだことで、新たな課題、経営判断が必要な事象を認識したため、今回得られた知見を活用する事をIT企業と意見交わしつつ最適な改善を進める事にしたい。

[日本ハイソフト(IT企業)]

データ活用を通じて現状の課題を解決することを目的とし、約半年間にわたりデータ活用の実プロジェクトを経験させて頂きました。事業期間中に、工程実績データを収集・分析し、今後の工程計画に利用出来る可能性があることが分かった。

また、データ分析の有用性については、従来の経験や直感に頼るだけでなく、データに基づいた客観的な分析により、より精度の高い工程計画が可能となるのではないかと思う。

データのばらつきを見る方法は今後も活用できそうなので有用だと思う。データを可視化することの有用性を改めて学んだ。集計表やグラフの形にすることで、気づきや納得感、次の分析につながる疑問点が明らかになってくることが体験できたことは有用だったと思う。

分析を進める過程において、対象のデータが抱える課題が明らかになり、その課題への対処方針を検討すること加え、分析を進める過程での試行錯誤に時間を要したことから、事業期間内にデータ分析やモデル開発を達成することが難しいことが判明したが、分析の進展に応じて技術的なアドバイスを受けながら、取り組むべき手法や学習すべき技術要素を明確にすることで技術のリサーチと分析を並行して進めることができたことは有用だったと感じる。

今後、データ分析を自社のみで行うには、分析の過程において、今回のように変動要因が生じた場合の対処について関係者が共通認識を持って計画を立てることが必要と感じた。合わせて、統計学やデータの可視化について継続的に学習することが重要だと感じた。また、より多くの工数と体制を確保する必要性を感じた。

今後の方針

実施事業者の今後の方針を以下に記します。

[ゼンキンメタル(事業会社)]

以下の二点について検討を進め、IT企業側と今後の取り組み内容を相談する。

・生産計画立案方針を明確にする

・作業環境を見直すべきかどうかについて費用対効果面より検証する

[日本ハイソフト(IT企業)]

工程ごとに、データの分析のみにとどまらず、再度運用面の理解に立ち返って、分析方針や内容の取捨選択が必要であると改めて感じた。

データの面から考えると、仕上・加工の工程は開始終了の同時入力を行うため、作業時間が取得できていない。分析を行うためにはデータを取得する為の運用変更やシステム改修が必要となるが、費用対効果を考える必要がある。

運用面から考えると、プレッシングについては、多くの場合プレス機が自動で作業を行うため、現在入力されている作業時間はそれほど重要ではないと考えられる。そのため、分析の対象からプレッシング工程を外すことも一案と考える。

一方で、もっとも累計の作業時間が多く、開始終了時間も比較的正確に取得できている、曲げ・溶接といった工程により注力して分析を行うことは有用だと思われる。

本事業のテーマ設定として「データ活用による課題解決のノウハウとスキルを向上させたいと考えている」と記載したが、一朝一夕では身につかないことを実感した。知識の習得のためには、継続した学習とより多くの工数の投入が必要となるため、会社の方針を踏まえてどの程度取り組んでいくかを判断していく。

DXのセミナー等への参加をすることなどの情報収集は継続していこうと思う。

お問合せ先

公益財団法人しまね産業振興財団

しまねソフト研究開発センター(ITOC)

担当:安食、安部

Phone:0852-61-2225

Email:itoc@s-itoc.jp